ដោយមានភាពទាក់ទាញខ្ពស់នៅក្នុងផលិតផលឧស្សាហកម្មជាច្រើនប្រភេទ ទង់ដែងត្រូវបានចាត់ទុកថាជាវត្ថុធាតុដើមដែលអាចប្រើប្រាស់បានច្រើនយ៉ាង។

បន្ទះស្ពាន់ត្រូវបានផលិតឡើងដោយដំណើរការផលិតជាក់លាក់ខ្លាំងនៅក្នុងរោងម៉ាស៊ីនកិនបន្ទះស្ពាន់ ដែលរួមមានទាំងការរមូរក្តៅ និងត្រជាក់។

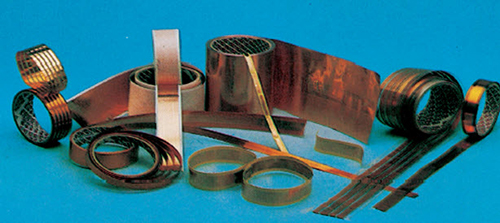

រួមជាមួយនឹងអាលុយមីញ៉ូម ទង់ដែងត្រូវបានគេប្រើប្រាស់យ៉ាងទូលំទូលាយនៅក្នុងផលិតផលឧស្សាហកម្ម ជាវត្ថុធាតុដើមដែលអាចប្រើប្រាស់បានច្រើនយ៉ាងក្នុងចំណោមវត្ថុធាតុដើមលោហធាតុមិនមែនជាតិដែក។ ជាពិសេសក្នុងប៉ុន្មានឆ្នាំចុងក្រោយនេះ តម្រូវការសម្រាប់បន្ទះទង់ដែងបានកើនឡើងយ៉ាងខ្លាំងសម្រាប់ផលិតផលអេឡិចត្រូនិច រួមទាំងទូរស័ព្ទចល័ត កាមេរ៉ាឌីជីថល និងឧបករណ៍បច្ចេកវិទ្យាព័ត៌មាន។

ការផលិតសន្លឹកអាលុយមីញ៉ូម

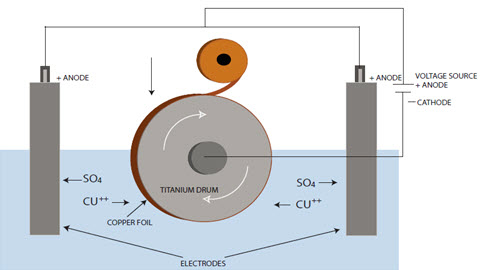

បន្ទះស្ពាន់ស្តើងត្រូវបានផលិតឡើងដោយការដាក់អេឡិចត្រូត ឬការរមូរ។ សម្រាប់ការដាក់អេឡិចត្រូត ស្ពាន់កម្រិតខ្ពស់ត្រូវតែរលាយក្នុងអាស៊ីត ដើម្បីបង្កើតអេឡិចត្រូលីតស្ពាន់។ ដំណោះស្រាយអេឡិចត្រូលីតនេះត្រូវបានបូមចូលទៅក្នុងស្គរដែលលិចដោយផ្នែក និងបង្វិល ដែលត្រូវបានសាកដោយអគ្គិសនី។ នៅលើស្គរទាំងនេះ ស្រទាប់ស្ពាន់ស្តើងមួយត្រូវបានដាក់អេឡិចត្រូត។ ដំណើរការនេះត្រូវបានគេស្គាល់ផងដែរថាជាការដាក់បន្ទះ។

នៅក្នុងដំណើរការផលិតទង់ដែងដែលដាក់ដោយអេឡិចត្រូត បន្ទះទង់ដែងត្រូវបានដាក់នៅលើស្គរបង្វិលទីតានីញ៉ូមពីដំណោះស្រាយទង់ដែងដែលវាត្រូវបានភ្ជាប់ទៅនឹងប្រភពវ៉ុល DC។ កាតូតត្រូវបានភ្ជាប់ទៅនឹងស្គរ ហើយអាណូតត្រូវបានជ្រមុជនៅក្នុងដំណោះស្រាយអេឡិចត្រូលីតទង់ដែង។ នៅពេលដែលដែនអគ្គិសនីត្រូវបានអនុវត្ត ទង់ដែងត្រូវបានដាក់នៅលើស្គរនៅពេលវាបង្វិលក្នុងល្បឿនយឺតខ្លាំង។ ផ្ទៃទង់ដែងនៅផ្នែកស្គរគឺរលោង ខណៈពេលដែលផ្នែកម្ខាងទៀតគឺរដុប។ ល្បឿនស្គរកាន់តែយឺត ទង់ដែងកាន់តែក្រាស់ និងច្រាសមកវិញ។ ទង់ដែងត្រូវបានទាក់ទាញ និងកកកុញនៅលើផ្ទៃកាតូតនៃស្គរទីតានីញ៉ូម។ ផ្នែកម៉ាត់ និងស្គរនៃបន្ទះទង់ដែងឆ្លងកាត់វដ្តព្យាបាលផ្សេងៗគ្នា ដើម្បីឱ្យទង់ដែងអាចសមស្របសម្រាប់ការផលិត PCB។ ការព្យាបាលបង្កើនភាពស្អិតរវាងស្រទាប់ទង់ដែង និងឌីអេឡិចត្រិចក្នុងអំឡុងពេលដំណើរការស្រទាប់ទង់ដែង។ អត្ថប្រយោជន៍មួយទៀតនៃការព្យាបាលគឺដើរតួជាសារធាតុប្រឆាំងនឹងការប្រែពណ៌ដោយបន្ថយល្បឿនអុកស៊ីតកម្មនៃទង់ដែង។

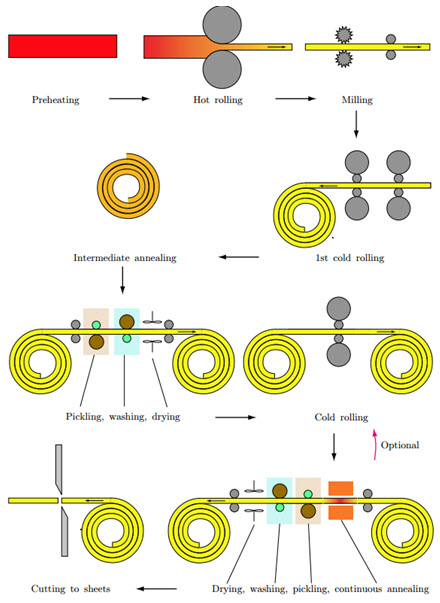

រូបភាពទី 1:ដំណើរការផលិតទង់ដែងអេឡិចត្រូដ រូបភាពទី 2 បង្ហាញពីដំណើរការផលិតផលិតផលទង់ដែងរមូរ។ ឧបករណ៍រមូរត្រូវបានបែងចែកជាបីប្រភេទគឺ រោងម៉ាស៊ីនរមូរក្តៅ រោងម៉ាស៊ីនរមូរត្រជាក់ និងរោងម៉ាស៊ីនអាលុយមីញ៉ូម។

ខ្សែរុំបន្ទះស្តើងៗត្រូវបានបង្កើតឡើង ហើយឆ្លងកាត់ការព្យាបាលគីមី និងមេកានិចជាបន្តបន្ទាប់រហូតដល់វាត្រូវបានបង្កើតឡើងជារូបរាងចុងក្រោយរបស់វា។ ទិដ្ឋភាពទូទៅនៃដំណើរការរមូរបន្ទះទង់ដែងត្រូវបានផ្តល់ឱ្យនៅក្នុងរូបភាពទី 2។ ប្លុកទង់ដែងដែលបានចាក់ (វិមាត្រប្រហាក់ប្រហែល៖ 5mx1mx130mm) ត្រូវបានកំដៅដល់ 750°C។ បន្ទាប់មក វាត្រូវបានរមូរក្តៅបញ្ច្រាស់ជាជំហានជាច្រើនចុះមកត្រឹម 1/10 នៃកម្រាស់ដើមរបស់វា។ មុនពេលរមូរត្រជាក់លើកដំបូង ជញ្ជីងដែលមានប្រភពមកពីការព្យាបាលកម្ដៅត្រូវបានយកចេញដោយការកិន។ នៅក្នុងដំណើរការរមូរត្រជាក់ កម្រាស់ត្រូវបានកាត់បន្ថយមកត្រឹមប្រហែល 4 mm ហើយសន្លឹកត្រូវបានបង្កើតឡើងជាខ្សែរុំ។ ដំណើរការនេះត្រូវបានគ្រប់គ្រងតាមរបៀបដែលសម្ភារៈកាន់តែវែងជាងមុន ហើយមិនផ្លាស់ប្តូរទទឹងរបស់វាឡើយ។ ដោយសារសន្លឹកមិនអាចត្រូវបានបង្កើតឡើងបន្ថែមទៀតក្នុងស្ថានភាពនេះ (សម្ភារៈត្រូវបានធ្វើការរឹងយ៉ាងខ្លាំង) វាត្រូវបានឆ្លងកាត់ការព្យាបាលកម្ដៅ ហើយត្រូវបានកំដៅដល់ប្រហែល 550°C។

ពេលវេលាបង្ហោះ៖ ថ្ងៃទី ១៣ ខែសីហា ឆ្នាំ ២០២១